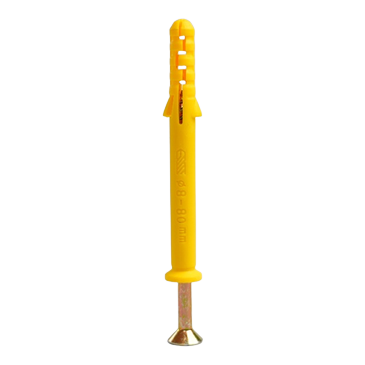

Когда стальной прокат поступает в процесс волочения, он сталкивается с рядом тщательно спроектированных форм. Эти формы подобны контрольно-пропускным пунктам. Сталь должна пройти через них один за другим под действием напряжения, чтобы завершить собственную трансформацию. Принцип рисования кажется простым, но на самом деле он содержит бесчисленное множество технических деталей. Под действием растяжения сталь плотно соприкасается с внутренней стенкой формы. По мере того как сталь продолжает проходить через форму, ее диаметр постепенно уменьшается, а длина соответственно увеличивается. В этом процессе каждое изменение размера связано с конечными характеристиками газового гвоздя.

Как основной инструмент процесса волочения, дизайн и уровень производства волочильного штампа напрямую определяют качество стержня гвоздя. Отделка внутренней стенки формы имеет первостепенное значение. Если внутренняя стенка недостаточно гладкая, поверхность стали при прохождении через форму будет царапаться, образуя мелкие трещины или канавки. Эти, казалось бы, крошечные дефекты могут стать точками концентрации напряжений во время использования газовых гвоздей, снижая прочность тела гвоздя и даже вызывая его поломку при воздействии силы. Внутренняя стенка формы должна пройти несколько процессов шлифования: от грубого до тонкого шлифования, а затем до полировки. На каждом этапе мы стремимся сделать внутреннюю стенку гладкой, как зеркало, чтобы сталь могла проходить гладко и без повреждений.

Точность отверстия формы также имеет решающее значение. Газовые гвозди предъявляют крайне строгие требования к размеру стержня гвоздя. Даже очень небольшие ошибки могут повлиять на эффективность крепления при практическом применении. Отверстие волочильного штампа должно быть спроектировано в соответствии с точным градиентом размера. Отверстие каждой формы имеет разумную разницу в размерах с передней и задней формами, поэтому сталь постепенно и равномерно деформируется в процессе волочения. Такой точный контроль размера не только обеспечивает постоянство диаметра стержня гвоздя, но также эффективно позволяет избежать таких дефектов, как полости и неплотности внутри стали из-за чрезмерной деформации. При изготовлении формы используется высокоточное обрабатывающее оборудование, такое как обрабатывающие центры с ЧПУ, для точного управления траекторией движения инструмента с помощью компьютерных программ, чтобы гарантировать, что погрешность отверстия формы контролируется в очень небольшом диапазоне.

Настройка конуса формы также является ключом к конструкции волочильного штампа. Соответствующая конусность может обеспечить плавный вход стали в матрицу, уменьшить трение и сопротивление между сталью и входом в матрицу, а также помочь стали равномерно напрячься внутри матрицы, чтобы избежать чрезмерного местного напряжения. Если конус слишком мал, сталь может с трудом войти в матрицу, что приведет к затруднению процесса волочения; если конус слишком велик, сталь будет неравномерно деформироваться в матрице, что повлияет на точность размеров и качество поверхности стержня гвоздя. Инженерам необходимо определить наиболее подходящую конусность матрицы после неоднократных расчетов и испытаний, основанных на различных факторах, таких как свойства материала стали, скорость волочения и величина тянущего усилия.

В процессе волочения контроль силы тяги является ключевым фактором, обеспечивающим плавность процесса. Если тянущая сила слишком мала, сталь не сможет преодолеть сопротивление матрицы, и ей будет трудно пройти через матрицу, что приведет к сбою волочения; если тянущая сила слишком велика, сталь может быть перетянута, что приведет к утончению и разрушению. Для достижения точного контроля натяжения современное волочильное оборудование оснащено передовыми системами измерения и контроля. Датчик отслеживает напряжения и деформации стали в процессе волочения в режиме реального времени и передает данные в систему управления. Система управления динамически регулирует силу тяги в соответствии с заданными параметрами. При обнаружении недостаточного натяжения система автоматически увеличивает натяжение; когда натяжение слишком велико, оно со временем уменьшается, чтобы обеспечить стабильность и плавность процесса рисования.

Помимо контроля натяжения, важную роль в процессе волочения также играет использование смазочных материалов. На поверхность стали равномерно наносятся специальные смазочные материалы, образующие смазочную пленку между сталью и матрицей. Эта смазочная пленка может значительно уменьшить трение между ними, уменьшить износ поверхности стали и помочь повысить эффективность волочения. Смазочные материалы также могут в определенной степени изолировать воздух, предотвращать окисление стали в процессе волочения и защищать качество поверхности стали. Для достижения наилучшего смазочного эффекта для различных типов стали и форм необходимо использовать подходящие для них смазочные материалы.

Процесс рисования не достигается в одночасье, это поэтапный процесс. Сталь должна последовательно пройти через несколько форм, чтобы постепенно достичь необходимого размера и точности. В этом процессе размер и качество поверхности стержня гвоздя необходимо проверять после каждого рисунка. При обнаружении проблемы скорректируйте параметры чертежа или вовремя замените форму, чтобы конечный стержень гвоздя соответствовал стандартам качества.

Процесс волочения играет незаменимую роль в процессе изготовления газовых гвоздей. Благодаря тщательному проектированию и изготовлению форм, точному контролю параметров процесса, таких как натяжение, и строгому контролю каждого звена, из стального проката вырезаются гвозди с точными размерами и гладкой поверхностью. Именно этот точный процесс резьбы закладывает прочную основу для реализации превосходных характеристик газовых гвоздей, позволяя маленьким газовым гвоздям играть мощную и надежную крепежную роль в таких областях, как строительство и отделка. Благодаря постоянному развитию технологии производства процесс волочения будет продолжать оптимизироваться, чтобы обеспечить надежную гарантию производства газовых гвоздей более высокого качества.

+86-15052135118

+86-15052135118

Свяжитесь с нами

Свяжитесь с нами