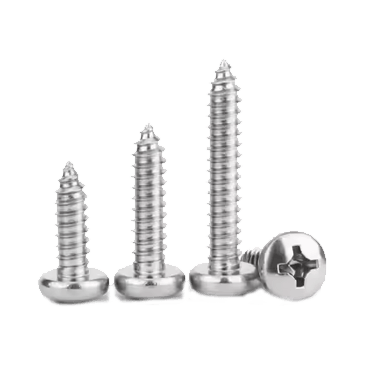

В мире строительства, проектирования и передового производства надежность конечного продукта часто зависит от качества его мельчайших компонентов. Среди них винт из нержавеющей стали является важнейшим элементом, обеспечивающим надежные, устойчивые к коррозии и долговечные соединения. Выбор правильного Производитель винтов из нержавеющей стали это не просто решение о закупках; это стратегическое партнерство, которое обеспечивает целостность материалов, точность размеров и долгосрочную работу в сложных условиях. Ведущий производитель привносит свой опыт не только в металлургию и производство, но и в понимание конкретных задач, с которыми сталкиваются их клиенты, воплощая эти потребности в высококачественных и надежных крепежных решениях.

Императив качества: зачем выбирать специализированное Производитель винтов из нержавеющей стали

Решение о партнерстве со специалистом по крепежу из нержавеющей стали продиктовано необходимостью бескомпромиссного качества и индивидуального материаловедения. Нержавеющая сталь — не единственный материал; это семейство сплавов, каждый из которых предлагает уникальный баланс коррозионной стойкости, прочности и обрабатываемости. Специализированный производитель обладает глубокими металлургическими знаниями, необходимыми для оказания помощи клиентам в процессе выбора, гарантируя, что выбранная марка идеально соответствует экологическим и механическим нагрузкам предполагаемого применения. Этот опыт распространяется не только на стандартные элементы каталога, но и на сложные, изготовленные по индивидуальному заказу компоненты. Кроме того, строгие протоколы контроля качества на протяжении всего жизненного цикла производства — от поиска сырья до окончательной заправки и упаковки — являются отличительными чертами первоклассной компании. Производитель винтов из нержавеющей стали , снижая риск преждевременного выхода из строя компонентов и дорогостоящего срыва проекта. Это партнерство имеет важное значение для проектов, требующих долговечности и надежности в суровых условиях.

- Снижение рисков: Специализированные производители используют неразрушающий контроль (NDT) и сертификацию материалов, чтобы свести к минимуму риск выхода крепежа из строя из-за дефектов материала или неправильного применения.

- Специальный дизайн приложения: Они предлагают консультативные услуги по проектированию нестандартных крепежных изделий, оптимизации профиля резьбы, формы головки и конструкции хвостовика для достижения максимальной производительности.

- Управление запасами: Опытные поставщики часто предоставляют услуги по инвентаризации, управляемой поставщиком (VMI), обеспечивая постоянную поставку критически важных компонентов по требованию.

- Фокус на устойчивое развитие: Авторитетные производители придерживаются современных экологических и этических стандартов при выборе сырья из нержавеющей стали.

Понимание марок нержавеющей стали: основа долговечности крепежа

Характеристики винта из нержавеющей стали неразрывно связаны с его конкретной маркой. Нержавеющая сталь характеризуется содержанием хрома минимум 10,5%, который создает пассивный оксидный слой, придающий ей антикоррозионные свойства. Однако включение других элементов, таких как никель, молибден и марганец, определяет конечные свойства сплава, такие как пластичность, магнитный отклик и устойчивость к определенным коррозийным агентам, таким как хлориды. Двумя наиболее распространенными и важными сериями крепежных изделий являются 300 (аустенитный) и 400 (мартенситный/ферритный). Аустенитные марки, такие как 304 (18-8) и 316, немагнитны и обладают высокой коррозионной стойкостью, что делает их основными продуктами промышленности. Мартенситные марки, такие как 410, обладают более высокой прочностью и твердостью, но имеют более низкий уровень коррозионной стойкости. Понимание этих фундаментальных различий имеет первостепенное значение, поскольку неправильное применение марки может привести к гальванической коррозии или коррозионному растрескиванию под напряжением в таких средах, как прибрежная инфраструктура или химические перерабатывающие заводы. Опытный производитель гарантирует, что каждый клиент получит именно тот материал, который соответствует его структурной целостности и экологическим требованиям.

- Содержание хрома: Необходим для формирования защитного самовосстанавливающегося пассивного слоя от окисления.

- Молибден: Ключевой элемент, добавленный для значительного повышения устойчивости к точечной коррозии, особенно в богатых хлоридами или морских средах.

- Никель: Используется для стабилизации аустенитной структуры, повышения пластичности и немагнитных свойств.

- Холодная работа: Производственные процессы, такие как холодная высадка, используются для повышения конечной прочности на разрыв и твердости крепежа.

Подробное сравнение: лучшая направляющая для винтов из нержавеющей стали 18-8 по сравнению с 316

При поиске лучшая направляющая для винтов из нержавеющей стали 18-8 по сравнению с 316 , основным фактором является наличие молибдена в сплаве 316. Это важное дополнение обеспечивает превосходную устойчивость к хлоридам, которые в изобилии содержатся в морской воде и противообледенительных солях. 18-8 (часто взаимозаменяем с маркой 304) — отличный экономичный выбор для применений общего назначения, подвергающихся воздействию пресной воды или атмосферной влаги. Однако для любого применения вблизи побережья, бассейна или химического завода профессиональным стандартом является нержавеющая сталь 316. В следующей таблице подробно описаны основные различия:

| Особенность | 18-8 (304 класс) | Нержавеющая сталь 316 |

| Ключевой элемент композиции | 18% хром, 8% никель | 16% хром, 10% никель, 2% молибден. |

| Коррозионная стойкость | Хорошо; Стандартная атмосфера, пресная вода | Отлично; Превосходная устойчивость к хлоридам (соленой воде, кислотам) |

| Приложения | Общее строительство, Внутреннее применение, Оборудование для пищевой промышленности | Судоходство, Химическая обработка, Прибрежные районы, Медицинское оборудование |

| Стоимость | Нижний | Выше (из-за содержания молибдена) |

Точное машиностроение для специализированных применений

Специализированные отрасли промышленности, такие как морская, аэрокосмическая и нефтехимическая, предъявляют уникальные и не подлежащие обсуждению требования к крепежным изделиям. В этих областях стандартные готовые винты часто не подходят для динамичных, высоконагруженных или чрезвычайно агрессивных сред, с которыми они сталкиваются. Точное проектирование включает в себя разработку крепежа с нуля в соответствии с точными спецификациями, которые могут включать определенную длину резьбы, антивибрационные функции или уникальные конфигурации головок для защиты от несанкционированного доступа или специальные инструменты. посвященный Производитель винтов из нержавеющей стали должны интегрировать передовые технологии производства, такие как холодная ковка и обработка на станках с ЧПУ, для достижения необходимых жестких допусков и высокого качества поверхности. Такой уровень настройки и точности гарантирует безупречную работу крепежа в более широкой механической системе, сохраняя структурную целостность и эксплуатационную безопасность в жестких условиях, когда отказ невозможен.

- Прослеживаемость материалов: Полный контроль партий и отслеживание сертификации материалов от необработанной заготовки до готового продукта, что жизненно важно для регулируемых отраслей.

- Нестандартная резьба: Возможность изготовления резьбы с необычным шагом или левой резьбы для специализированного оборудования.

- Настройка головки и привода: Разработка головок собственной разработки для предотвращения несанкционированного доступа или оптимизации передачи крутящего момента во время установки.

- Пассивация поверхности: Применение химической обработки после производства для максимизации естественной коррозионной стойкости поверхности нержавеющей стали.

Индивидуальные решения: изготовленные на заказ крепежи из нержавеющей стали 316 для морского использования

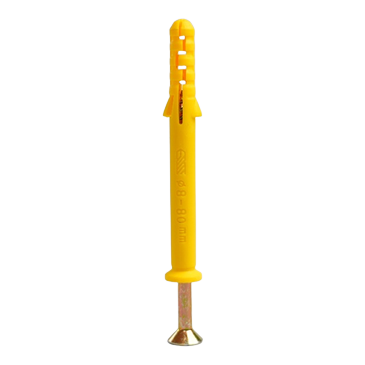

Спрос на специальные крепежные детали из нержавеющей стали 316 для морского использования высок из-за чрезвычайной коррозионной активности соленой воды и динамических нагрузок, испытываемых на судах и морских сооружениях. В морской среде даже стандартная нержавеющая сталь 304 со временем может подвергнуться точечной коррозии. Марка 316 с содержанием молибдена является обязательным выбором для этой отрасли. Кастомизация часто включает в себя повышение прочности креплений корпуса, включение специальных функций блокировки для предотвращения ослабления, вызванного вибрацией на высокоскоростных судах, или изготовление нестандартных диаметров большего размера для тяжелого швартовного оборудования. В конструкции также должна учитываться гальваническая совместимость с другими компонентами системы, предотвращающая преждевременное разрушение соседних металлов. Сотрудничество с производителем, способным производить точные крупносерийные крепежные детали из нержавеющей стали 316 для морского использования, гарантирует безопасность и долговечность критически важных морских узлов.

Совершенство производства и гарантия качества

Процесс производства высокопроизводительных винтов из нержавеющей стали представляет собой симфонию технологий и строгое соблюдение технологического контроля. Все начинается с выбора сертифицированного сырья, за которым следуют сложные операции холодной штамповки и накатки резьбы, которые улучшают механические свойства конечного компонента за счет наклепа. Обеспечение качества интегрировано на каждом этапе, а не только в конце. Это включает в себя проверку размеров в процессе производства с использованием современного лазерного и оптического измерительного оборудования, а также механические испытания после производства на прочность на разрыв, крутящий момент и сопротивление усталости. Стремление производителя к совершенству подтверждается его инвестициями в современное оборудование и постоянным обучением своего персонала. Такой системный подход к качеству гарантирует, что каждая поставка не только соответствует спецификациям клиента, но и соответствует самым высоким мировым отраслевым стандартам, обеспечивая полную уверенность в работе продукта под нагрузкой. Эта приверженность к строгому производству является основой успешного долгосрочного партнерства.

- Контроль несоответствующих материалов: Надежные процедуры идентификации, разделения и утилизации любого материала, который не соответствует строгим пороговым значениям качества.

- Измерение и метрология: Использование калиброванного и отслеживаемого измерительного оборудования для обеспечения соответствия размера резьбы, делительного диаметра и общей длины заданным допускам.

- Надзор за термообработкой: Точный контроль процессов отжига и дисперсионного твердения конкретных марок нержавеющей стали для достижения оптимальной твердости и пластичности.

- Тестирование отделки поверхности: Проверка обработки поверхности, такой как пассивация или электрополировка, для подтверждения повышенной коррозионной стойкости полностью реализована.

Соблюдение мировых стандартов: что значит быть сертифицированным производителем ISO

Сертификация по международным стандартам является непреложным стандартом для любого уважаемого мирового поставщика. Сертифицированный ISO стандарт качества производителя винтов из нержавеющей стали означает, что компания внедрила строгую, проверенную систему управления качеством (QMS), которая регулирует все, от обработки заказов и контроля сырья до производства, испытаний и окончательной отгрузки. Это особенно важно в отрасли крепежа, где отказ может привести к катастрофическим последствиям. Сертификация ISO 9001 дает клиентам уверенность в том, что процессы производителя последовательны и надежны, что сводит к минимуму отклонения в качестве продукции. Кроме того, во многих отраслях требуется соблюдение отраслевых стандартов, таких как AS9100 для аэрокосмической отрасли или IATF 16949 для автомобильных креплений. Выбор производителя, который отдает приоритет соблюдению сертифицированных ISO стандартов качества производителей винтов из нержавеющей стали, является наиболее эффективным способом обеспечить согласованность продукции, соответствие требованиям и снижение рисков в сложных цепочках поставок, позволяя клиентам сосредоточиться на своем основном бизнесе, не беспокоясь о выходе из строя компонентов.

Сила, отбор и снабжение

Современный инженерный проект требует поставщика, который может поставить не просто комплектующие, но и гарантию работоспособности. Для этого требуется широкий ассортимент продукции и способность поставлять или производить высокопрочные болты и винты из нержавеющей стали, которые часто требуются для критически важных несущих нагрузок. Высокопрочная нержавеющая сталь может быть получена за счет специального легирования, например, использования дуплексных или супердуплексных нержавеющих сталей, или за счет методов деформационного упрочнения, применяемых к стандартным аустенитным маркам. Ведущий производитель винтов из нержавеющей стали имеет разнообразный ассортимент, который включает в себя самосверлящие, саморезные и крепежные винты, а также специализированные болты и шпильки, все из которых доступны в различных высокопрочных классах. Их роль заключается в том, чтобы выступать в качестве технического консультанта, консультируя по соответствующим требованиям к прочности на растяжение и пределу текучести на основе структурных расчетов проекта клиента, тем самым обеспечивая как безопасность, так и эффективность использования материалов, а также поддерживая прочную и надежную цепочку поставок как для стандартных, так и для специальных заказов по всему миру.

- Ширина инвентаря: Доступны стандартные крепежные детали метрических и дюймовых размеров, а также специальные продукты, такие как конструкционные болты и винты с внутренним шестигранником.

- Техническая поддержка: Предоставление полных технических характеристик и металлургического анализа для подтверждения заявлений о механических свойствах.

- Стабильность цепочки поставок: Поддержание прочных отношений с сертифицированными поставщиками сырья для предотвращения перебоев в производстве.

- Специальные материалы: Возможность работы с крепежными деталями из высокопроизводительных сплавов, таких как дуплекс (например, 2205), для экстремальных условий.

Определение доверенного лица поставщик высокопрочных болтов и винтов из нержавеющей стали

При выборе поставщиков высокопрочных болтов и винтов из нержавеющей стали доверие строится на поддающихся проверке данных и проверенной репутации. Настоящие высокопрочные крепежные детали из нержавеющей стали часто требуются в соединениях с предварительным напряжением, где сохранение усилия зажима имеет первостепенное значение для целостности конструкции. Производитель должен предоставить сертификаты на материалы с указанием состава сплава и конкретных механических свойств (предел прочности, предел текучести и удлинение) поставляемой партии. Кроме того, их производственный процесс должен быть оптимизирован, чтобы гарантировать, что процесс холодной обработки равномерно повышает прочность материала, не создавая нежелательных остаточных напряжений. Способность проводить и сертифицировать контрольные нагрузочные испытания является ключевым отличием, демонстрирующим стремление поставщика поставлять продукцию, которая будет надежно работать в самых тяжелых стрессовых условиях.

Переход к классам: сравнение применения винтов из нержавеющей стали A2 и A4

Для детального сравнения винтов из нержавеющей стали A2 и A4 необходимо понимать, что это европейские (ISO) обозначения 304 и 316 соответственно. A2 (304) — это «рабочая лошадка» в мире крепежа, идеально подходящая для применений общего назначения, где требуется хорошая коррозионная стойкость. Он отлично подходит для некислотных и несоленых сред, например, для внутреннего строительства и внутренней отделки. A4 (316) является превосходной маркой для коррозийных условий благодаря содержанию молибдена. Это делает его незаменимым для любого применения на открытом воздухе, в прибрежных районах или в условиях химического воздействия. Выбор представляет собой классический компромисс между стоимостью и производительностью: A2 более экономичен, но A4 обеспечивает значительно более высокую отказоустойчивость, что может предотвратить преждевременную замену и затраты на техническое обслуживание в суровых условиях. Выбор правильной марки является критически важным инженерным решением, которое позволяет сбалансировать первоначальный бюджет, стоимость срока службы и безопасность применения.

| Обозначение | Эквивалентная оценка | Ключевая особенность | Типичные применения |

| А2 (ИСО) | 304 (АСТМ/САЭ) | Общая коррозионная стойкость | Настил, оконная фурнитура, автомобильные интерьеры, крепление к дереву/пластику |

| А4 (ИСО) | 316 (АСТМ/САЭ) | Превосходная стойкость к хлоридам и кислотам | Судостроение, плавательные бассейны, химические резервуары, береговое строительство |

Часто задаваемые вопросы

В чем принципиальная разница между винтами из нержавеющей стали A2 (304) и A4 (316) и где следует использовать каждый из них?

Критическое различие заключается в химическом составе, а именно в добавлении молибдена в нержавеющую сталь А4 (316), который отсутствует в А2 (304). Содержание молибдена от $2\%$ до $3\%$ обеспечивает A4 значительно превосходящую стойкость к точечной и щелевой коррозии, особенно от хлоридов, которые часто встречаются в соленой воде, кислотных дождях и противообледенительных химикатах. Следовательно, A2 (304) подходит для стандартного атмосферного воздействия, общего строительства и неагрессивных промышленных сред. A4 (316) является обязательным выбором для требовательных применений, таких как морская среда (судостроение, доки), химическое оборудование и наружные установки вблизи прибрежных регионов. Премьер Производитель винтов из нержавеющей стали всегда будем рекомендовать A4 для критически важных применений на открытом воздухе или в условиях высокой коррозии, чтобы обеспечить долговечность и безопасность проекта, используя улучшенные свойства, отмеченные в нашем сравнении винтов из нержавеющей стали A2 и A4.

Как может Производитель винтов из нержавеющей стали обеспечить точность размеров и механические свойства высокопрочных болтов и винтов из нержавеющей стали?

Обеспечение целостности продукции поставщиков высокопрочных болтов и винтов из нержавеющей стали требует многогранного процесса контроля качества. Для точности размеров ведущий Производитель винтов из нержавеющей стали использует прецизионные измерительные и оптические измерительные системы, часто интегрированные непосредственно в машины холодной штамповки и резьбонакатки, чтобы обеспечить обратную связь в реальном времени и предотвратить отклонения от допусков (например, стандарты ISO 4759). Механические свойства, такие как прочность на разрыв и предел текучести, проверяются посредством строгих испытаний после производства. Это предполагает отбор образцов из каждой производственной партии и проведение их калиброванных испытаний на контрольную нагрузку и прочность на растяжение. Полная прослеживаемость материала, документированная в сертификатах заводских испытаний (MTC), подтверждает химический состав нержавеющей стали, который имеет основополагающее значение для достижения заданных механических характеристик (например, класс прочности 70 или 80 для аустенитных нержавеющих сталей). Сертифицированные ISO стандарты качества производителей винтов из нержавеющей стали требуют соблюдения строгого протокола проверки.

Какие нестандартные крепежные детали может производить известный производитель крепежных изделий из нержавеющей стали 316 для морского применения, и каковы сроки выполнения индивидуальных заказов?

Известный производитель, специализирующийся на изготовлении нестандартных крепежных изделий из нержавеющей стали 316 для морского использования, может изготовить практически любой нестандартный компонент, необходимый для весьма специфических применений. Сюда входят специализированные болты большого диаметра, двухсторонние шпильки с нестандартным шагом резьбы (например, резьба Acme или Buttress), уникальные конфигурации головок (например, 12-гранные фланцевые головки, специальные приводы с защитой от несанкционированного доступа) и компоненты, требующие сложной вторичной обработки, такой как сверление, прорезание пазов или уменьшенные хвостовики. Срок выполнения индивидуальных заказов сильно варьируется. Это зависит от сложности конструкции, необходимой постпроизводственной обработки (например, электрополировки или специальной пассивации) и наличия сырья (особенно для нестандартных сплавов, таких как дуплекс). Как правило, первоначальное утверждение оснастки и образцов может занять 4–8 недель, а производственный цикл следует за аналогичным периодом. Установление четкой связи и предоставление подробных инженерных чертежей (файлы CAD/STEP) с самого начала необходимы производителю винтов из нержавеющей стали, чтобы обеспечить точные сроки и поддерживать целостность нестандартных крепежных изделий из нержавеющей стали 316 для проекта морского использования.

+86-15052135118

+86-15052135118

Свяжитесь с нами

Свяжитесь с нами